Také mátě rádi návštěvy výrobních závodů nebo starých fabrik? Pokud ano, podívejte se s námi do továrny na větroně. Firma se jmenuje HPH Sailplanes a sídlí v Kutné Hoře.

Dostal jsem nabídku od náčelníka klubu Prahy 4 Tomáše Navrátila, zda se nechci s nimi podívat do letecké továrny na větroně. Protože by byla škoda si toto nechat ujít, ihned jsme souhlasil. V první dubnovou středu jsme se všichni účastníci výletu sešli v Praze, v ulici Na strži u hřbitovní zdi a vyrazili směr Kutná Hora. V cíli jsme byli asi za hodinu a kousek, vzhledem k provozu, který odpoledne byl značný. Přivítal nás náš průvodce a zároveň ředitel firmy, chcete-li CEO, pan Jaroslav Potměšil. Plachtař srdcem a modelář duší.

Prohlídku jsme zahájili ale v jiných prostorách než výrobních. Zašli jsme do haly, kde zaplesá srdce každého, kdo má rád dřevěné větroně, vzpomíná na Orlíky, Šohaje a třeba i Bejbiny (Grunau Baby) či dokonce Olympie či Schulgleitery. Dostali jsme se do prostor, kde ordinuje pan Jiří Leník, kterého někteří z vás znají z Ranského Aeroklubu. Zde byl tentokrát na kontrole Šedý vlk od konstruktéra Ludvíka Elsnice a také již opravený Lippischův a Jacobsův Hol‘s der Teufel, který před třemi roky havaroval, když pilot letěl „pomalu a nízko“, a ještě chtěl zatočit. Aby to čert spral…

Kromě toho zde byly k vidění i ti Orlíci, jak VT-16, tak VT -116, a jedna Ka-6 či Slingsby Argentinské armády.

Ve druhé hale nás čekalo setkání, Jirka Leník zde byl přítomen „in natura“ a právě kutil na Ranské Vose-sloní noze. Měla výrobní číslo 24, byla z roku 1980 a Jirka právě dělal opravu trupu. Byla 6 let rozebraná v hangáru a on se na to „už nemohl koukat“.

Kromě Vosy byla přítomna jedna Bejbina. Jirka nám ukazoval šablonu, a z ní pocházející hotová žebra pro Tiger Motha.

V hale bylo ještě takové skladiště, několik Orlíků, trup od Sharku po nárazové zkoušce a také jeden trup ze současné produkce po „ošklivém“ přistání. Byl na dvě půlky. Dle našeho průvodce se to dá opravit bez následků.

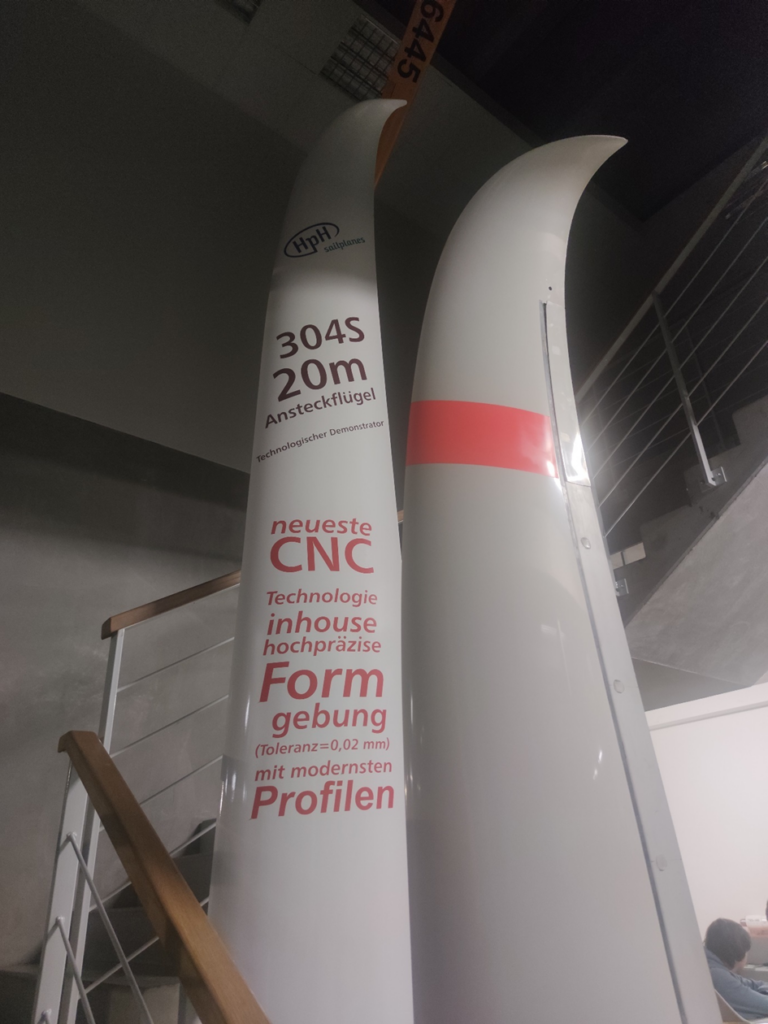

Po tom, co jsme se dostatečně pokochali a „vykecali“ s Jirkou Leníkem, jsme se přesunuli do výroby. Ve formách tady právě zrála křídla jak na Sharka tak TwinShraka. Twin Shark je dvousedadlový větroň s rozpětím křídel 20 metrů. Klouzavost větroně je 1:49, takže tento vzdušný autobus létá velice pěkně. Největší klouzavost je kolem 129 Km/h. Oba typy větroňů jsou nabízeny buď jako čisté, bezmotorové verze, nebo s pomocným motorem. Shark má varianty, kdy je vrtule buď v čumáku, nebo na pylonu, který se vyklápí ze dvířek za centroplánem. Poslední verze, kterou HPH nabízí, je s malou turbínou. Twinshark má motorizaci s vrtulí na pylonu, a další verze a provedení jsou právě ve vývoji.

Křídla se tvoří v negativních formách. Nejprve se vytvoří obě půlky křídel, tedy základní tvar, pak se do něj přidá hlavní nosník, který je složený ze spousty vrstev tkanin, kombinujících jak uhlík, tak sklo. Mimochodem, i na křídlech je vícero druhů tkanin a výplní. Používá se juta pro odsávání, dále pak pro konstrukci sklo, kevlar, uhlík, různé pomocné zakrývací tkaniny, které se před lepením strhnou, a tak podobně. Jako výplň se používá přesně nařezaná polyuretanová pěna. Pokud je takto hotovo, do křídla se přidají mechaniky, panty, táhla na brzdy, na klapky a další kovové díly. Vše se pečlivě zalepí. Nakonec se obě půlky křídel slepí dohromady. Klapky a křidélka se buď u staršího typu tvoří v oddělených formách, ale u novějšího typu Twin Shark se vyříznou přímo z hotového křídla. Vše zraje při teplotě asi 35 stupňů. Některé díly se „pečou“ při teplotách 50 stupňů.

Forma na nosník, nejdůležitější část křídla.

Forma pro koncovou část křídla.

Nebudu tady popisovat celý výrobní proces, ale zmíním ještě několik věcí. Zaměstnanci musí postupovat velice pečlivě. Existují check-listy, aby se na nic nezapomnělo. Probíhají kontroly kvality pryskyřic, vše se neustále váží. Pokud je díl lehčí, na něco se určitě zapomnělo.

Překryt kabiny se tvoří ručně, na formě jej tvaruje 6 lidí najednou. Finální kabina se ještě 5 let obrušuje za provozu větroně, aby přesně sedla a nedřela.

Samotný kompozit na větroni pak zraje také ještě za provozu, a to po dobu 4 let. V továrně větroň musí počkat aspoň 8 měsíců od laminování, než je možné jej zalétat, do té doby není kompozit dostatečně vyzrálý.

Výroba zahrnuje zajímavé technologie, ať už je to samotné laminování, CNC obrábění či řezání vodním paprskem. To je velmi přesné řezání, protože jde o prostřelování materiálu slaboučkým vodním paprskem o síle 0,1 mm. Řez je neuvěřitelně čistý.

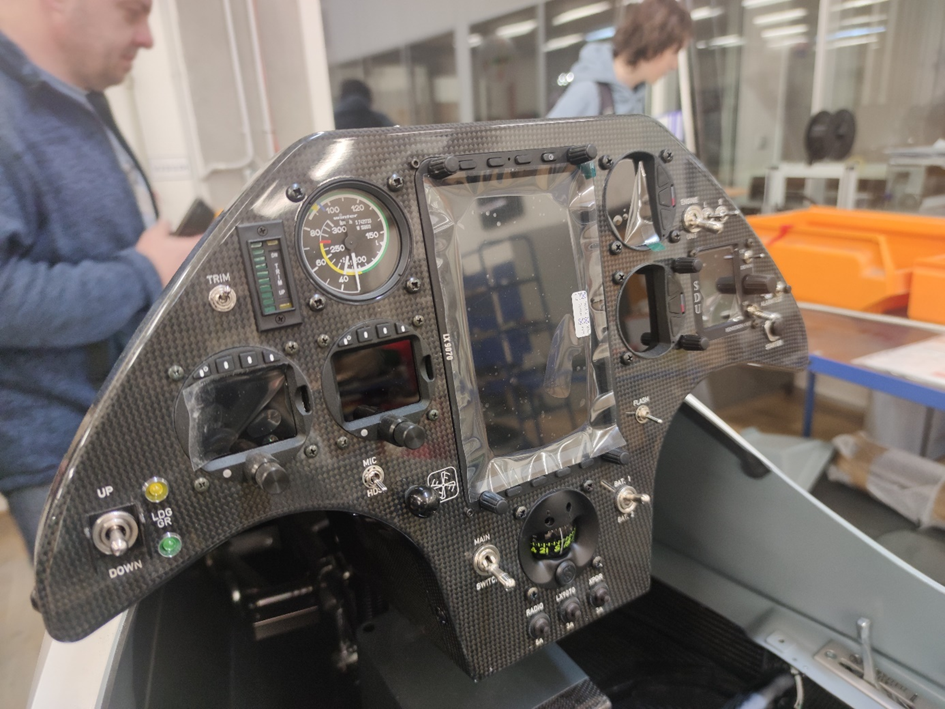

Avionika se montuje do kokpitu v poslední fázi. Záleží na přání zákazníka a také na předpisech dané země, kde bude větroň registrován. Základem je ale velký display palubního počítače, kde vidíte vše. Třeba kde co létá, jak velké dopraváky, nebo vojenská letadla či kolegu na přeskoku. U nás povinný mechanický rychloměr a kompas již jsou přežitkem. V plně uhlíkovém kokpitu, mimochodem společně s centroplánem je to nejpevnější část celého větroně, je mechanický kompas jen suvenýr na cesty.

Větroň je doslova protkán dráty a trubičkami, například Pitotovy trubice jsou až na kýlovce.

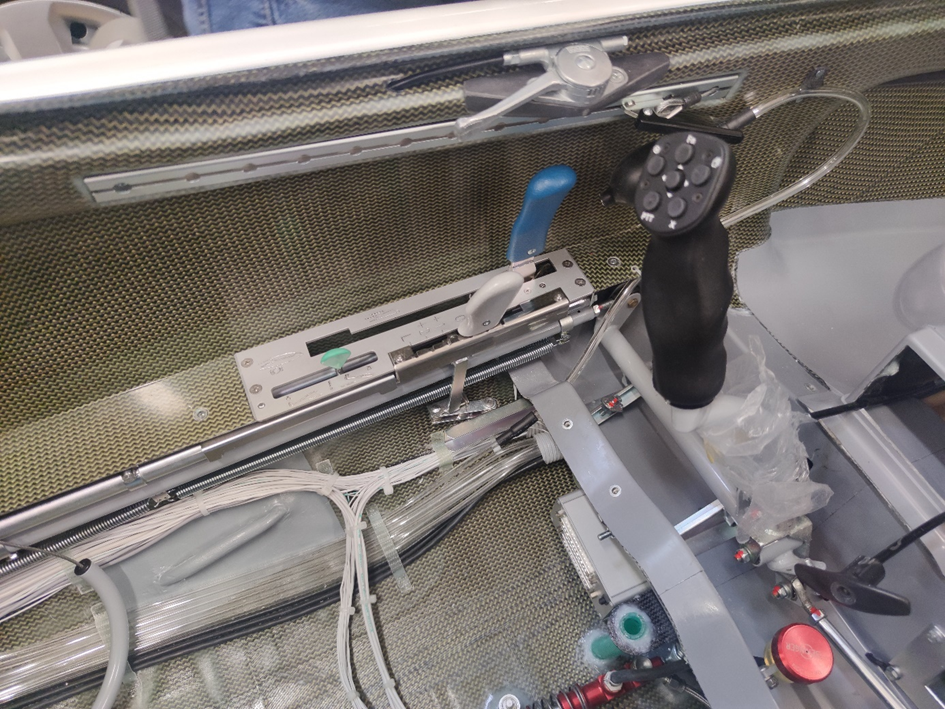

Kabely vedou k palubnímu počítači !!!! Je umístěn na dně kabiny před prvním sedadlem.

Ještě než jsme opustili výrobní závod, prošli jsme i sklad. Zde byly seřazeny spousty vozíků na větroně, jistě znáte ty dlouhé „tranďáky“. Každý model je totiž dodáván i s vozíkem. Jsou v něm nejen přepravní držáky, aby se během jízdy větroň nemlel v tranďáku, ale jsou tu i přípravky, které použije pilot k jeho sestavení. Stačí na to dva lidé, byť třeba křídlo váží 100 kilo. Větroň složíte celkem jednoduše, nemusíte propojovat žádná táhla. Pokud zasunete křídlo do centroplánu a zajistíte jedním čepem, máte hotovo. To samé výškovka, mimochodem je na to speciální klíč, pokud díl nezapadne do správného místa ve správné poloze, klíč nevyndáte.

Po dvou a půl hodinách výkladu jsme tedy dokončili naší prohlídku. Byli jsme tam opravdu dlouho, protože jsme měli spousty dotazů. Pan Jaroslav Potměšil nám ukázal téměř vše, co se dá ukázat ve výrobním závodu (kromě kanceláře účetních, která nás, jak tušíte, moc nezajímala). Na konci jsme dostali jako pozornost plakáty větroňů, vyráběných v HPH Sailplanes. Ještě udělat několik fotek, naskákat do aut a hurá zpět do Prahy.

Na závěr se ještě podívejte na film, kde uvidíte prostory závodu s výrobou, jak se větroň skládá a také letové záběry.

Zde je odkaz na stránky závodu, kde najdete další fotografie a filmíky.

Ještě jednou děkuji panu Jaroslavovi Potměšilovi za jeho ochotu a trpělivost s námi. Mimochodem, je skvělým vypravěčem, takže se dozvíte opravdu hodně.

Jirka Hloušek

Foto: Jiří Hloušek